화력

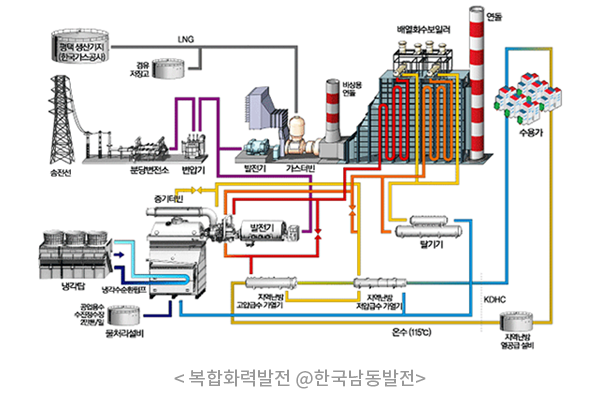

전 세계적으로 각국 발전원에서 큰 비중을 차지하고 있는 화력발전은 우리나라에서도 안정적인 전력수급에 중추적인 역할을 하며 기저발전을 담당해왔다. 하지만 최근 몇 년간 발표되는 에너지 관련 정책들을 보면, 석탄화력은 온실가스 감축을 이유로 전체 발전원에서 차지하는 비중이 점차 줄어드는 추세이다. 여기에 더해 미세먼지 문제까지 심각해지면서 석탄화력은 점차 가동중지를 앞당기거나 온실가스를 덜 발생시키는 가스화력으로 대체하는 등 그 숫자가 줄어들고 있다. 또한 고농도 미세먼지가 발생했을 때 노후 석탄발전소 가동을 제한하는 기준도 대폭 강화됐다.

화력 (2021년 기준) (출처 : 한국전력)

석탄

발전비중 : 34.3%

발전량 : 197,600GWh

액화천연가스(LNG)

발전비중 : 29.2%

발전량 : 168,262GWh

석탄화력은 이미 높은 수준의 발전기술이 개발되어 신뢰성이 높고, 전력 수요의 변화에 빠르게 대처할 수 있으며, 발전하는 데 비교적 지리적 제약이 크지 않아 어디서든 연료만 공급되면 안정적으로 전력을 생산할 수 있다는 장점이 있다. 따라서 에너지 인프라가 부족한 데 비해 경제는 급성장해야 하는 개발도상국에는 매우 요긴한 발전원이다. 그러나 화력발전이 미래에도 주요 에너지원 중 하나로 남아있으려면 온실가스와 대기오염이라는 단점을 해결해야 한다. LNG는 1kwh당 이산화탄소 배출량이 549kg으로, 석탄 991kg, 석유782kg에 비하면 낮은 편이다. 또, 셰일가스 개발에 힘입어 채굴 가능한 LNG의 양이 대폭 늘어나서 공급량이 증가한 덕분에 LNG의 단점으로 꼽히는 가격변동폭이 낮아졌다. 또한 세계적으로 볼 때 천연가스 생산량은 석탄 대비 약 2.5배로 중장기적인 가격안정성을 확보했다.

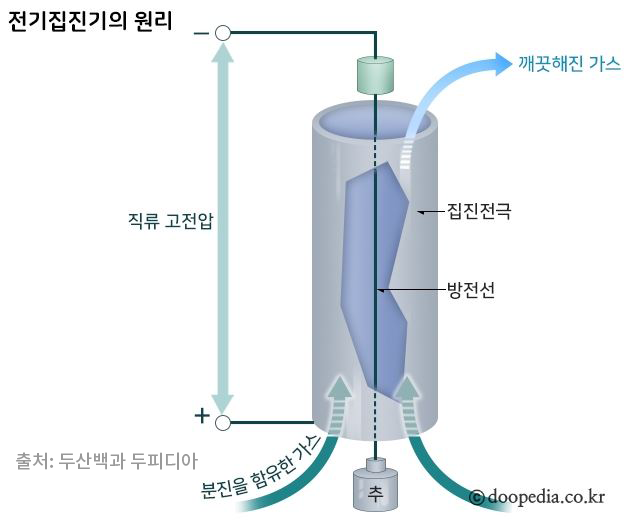

이 밖에도 다양한 연구개발이 이루어지고 있는데, ‘매연 없는 화력발전’을 위한 다양한 기술이 개발되기도 했다. 화력발전 연료를 태우는 과정에서 발생하는 오염물질은 대부분 작은 입자 형태로 배출되어 탄소를 중심으로 한 분진이나 대기중에서 다른 원소와 반응해 2차 오염물질을 생성하는 화합물이 대표적인데, 이들은 크기가 매우 작아 걸러내기가 어렵지만 강한 전극에 통과시키면 전기적 성질을 띠게 할 수 있다. 이러한 성질을 이용해 전기장에 통과시켜서 마치 자석으로 철가루를 골라내듯 정전기적 성질을 지닌 오염물질만 모아주는 청정화 장비가 전기집진기다. 전기집진기는 석탄보일러에서 발생하는 분진을 강한 전극에 통과시켜 전기적 성질을 띤 이온으로 만들고, 이를 집진전극에서 흡착해 깨끗한 공기만 내보낸다.

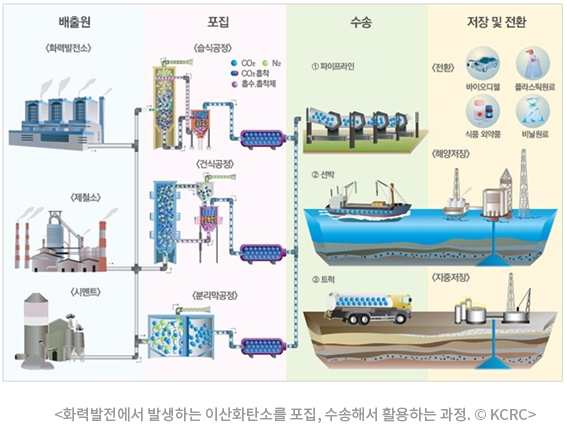

또한, 이산화탄소를 굴뚝으로 배출되기 전에 액체 또는 고체 상태로 만들어 저장하는 CCS(Carbon dioxide Capture and Storage, 이산화탄소포집 및 저장)기술이 있다. 이 기술을 이용하면 이산화탄소와 아황산가스를 다른 배출가스와 분리해서 여과한 후, 지층에 안전하게 보관할 수 있으며, 화석연료와 함께 지각 속에 잠들어 있던 탄소를 대기 중에 방출되기 전에 붙잡아 다시 지층 속으로 돌려보내는 방법이다 이 밖에도 석탄가스화복합발전(Integrated Gasification Combined Cycle, IGCC)은 고온·고압 상태에서 석탄을 기체화하여 합성가스를 만들고 이를 연료로 가스터빈을 돌리는 시스템이다. IGCC기술은 기존 석탄화력에 비해 발전 효율이 높고 유해물질 배출량이 적다.